การจัดการของเสียและมลพิษ

แนวทางการบริหารจัดการ และนโยบายที่เกี่ยวข้อง

บริษัทฯ ให้ความสำคัญกับการจัดการของเสียและมลพิษด้านสิ่งแวดล้อมที่อาจก่อให้เกิดผลกระทบเชิงลบกับชุมชนและสิ่งแวดล้อมอย่างต่อเนื่อง และมีความมุ่งเน้นในการดำเนินธุรกิจตามแนวทางการพัฒนาอย่างยั่งยืน จึงได้นำระบบมาตรฐานการจัดการสิ่งแวดล้อมตามข้อกำหนด ISO14001:2015 มาประยุกต์ใช้เพื่อให้ระบบบริหารจัดการสิ่งแวดล้อมภายในบริษัทฯ เกิดประสิทธิภาพและประสิทธิพลสูงสุด ทั้งนี้บริษัทฯ มุ่งลดการเกิดของเสียที่ต้นทาง มุ่งพัฒนาวิจัยเพื่อนำของเสียหรือวัตถุดิบเสื่อมสภาพกลับมาหมุนเวียนใช้ใหม่ให้เกิดประโยชน์สูงสุด รวมไปถึงการจัดการและควบคุมเพื่อลดผลกระทบด้านสิ่งแวดล้อมอย่างรอบด้านทั้งมลพิษทางน้ำ มลพิษทางอากาศและมลพิษทางเสียง ที่อาจเกิดขึ้นจากกระบวนการผลิต การขนส่ง และกระบวนการสนับสนุนต่างๆ ในห่วงโซ่คุณค่าของบริษัทฯ ให้มีการจัดการอย่างถูกต้องสอดคล้องตามกฎหมาย เป็นไปตามข้อกำหนดของผู้มีส่วนได้ส่วนเสีย และระบบมาตรฐานต่างๆ ที่กำหนดไว้ และบริษัทฯ มีการวางแผนพัฒนาการดำเนินธุรกิจให้สอดคล้องตามเป้าหมายด้านสิ่งแวดล้อมอย่างต่อเนื่อง เพื่อให้บรรลุตามนโยบายด้าน สิ่งแวดล้อมและความยั่งยืน

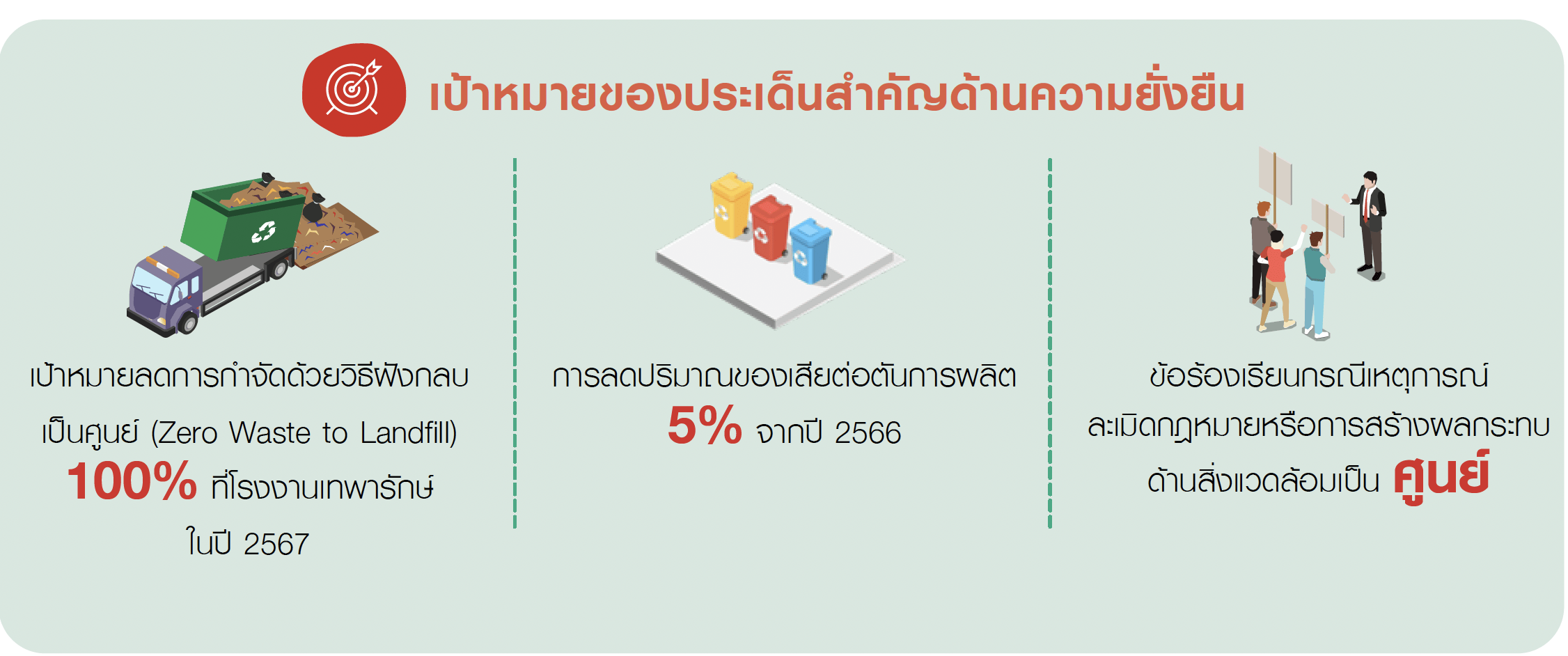

เป้าหมาย และผลการดำเนินการของการจัดการของเสียและมลพิษ

1. การบริหารจัดการของเสีย

บริษัทฯ ให้ความสำคัญในการลดการเกิดขยะและของเสียจากกระบวนการผลิตให้เหลือน้อยที่สุด ผ่านแนวทางการบริหารจัดการของเสียตามหลัก 3Rs คือ การลดการเกิดขยะของเสียตั้งแต่ต้นทาง (Reduce) การนำของเสียกลับมาใช้ซ้ำ (Reuse) และการนำของเสียกลับมาใช้ใหม่ (Recycle) เพื่อลดปริมาณขยะและของเสียที่ต้องนำไปฝังกลบตามเป้าหมาย Zero Waste to Landfill กระบวนการใน จัดการของเสียของบริษัทฯ ครอบคลุมทั้งการคัดแยกประเภท การจัดเก็บ การกำจัด การจัดทำบันทึกข้อมูลของเสีย แจ้งต่อหน่วยงานราชการให้เป็นไปตามให้เป็นไปตามที่กฎหมายกำหนด รวมทั้ง การสร้างความตระหนักด้านสิ่งแวดล้อมให้พนักงานโดยให้มีความรู้ความเข้าใจให้สอดคล้องตามระเบียบปฏิบัติเรื่องการจัดการสิ่งปฏิกูลหรือวัสดุที่ไม่ใช้แล้ว รวมถึงการลดของเสียที่เกิดจากการผลิต

ประเภทของเสียและวิธีการจัดการ แบ่งเป็น ดังนี้

- ของเสียอันตราย

ซึ่งเป็นสิ่งปฏิกูลหรือวัสดุที่ไม่ใช้แล้วที่มีองค์ประกอบหรือปนเปื้อนสารอันตรายหรือมีคุณสมบัตที่เป็นอันตรายตามที่กำหนดในประกาศกระทรวงอุตสาหกรรม ได้แก่ อุปกรณ์ไฟฟ้าและอิเล็กทรอนิกส์ ภาชนะและวัสดุปนเปื้อนน้ำมันหรือสารเคมี สารเคมี น้ำมัน น้ำมันหล่อลื่น และขยะติดเชื้อจากห้องพยาบาล เป็นต้น ซึ่งมีวิธีจัดการโดยการคัดแยกจัดเก็บภายในห้องจัดเก็บขยะอันตรายตามป้ายระบุบ่งชี้ เพื่อรอนำออกไปกำจัดโดยผู้รับกำจัดของเสียอันตรายที่ได้รับอนุญาตจากหน่วยงานราชการ ด้วยการนำทำเชื้อเพลิงผสม ฝังกลบแบบปลอดภัยหรือเผาทำลาย สำหรับขยะติดเชื้อ ทำการคัดแยกขยะติดเชื้อเก็บรวบรวมใส่ถุงรัดปากถุงให้มิดชิด และทางบริษัทฯ ได้ทำสัญญาระบุให้ทางสถานพยาบาลผู้ให้บริการเป็นผู้นำขยะติดเชื้อออกไปกำจัดให้และต้องจัดการให้ถูกต้องตามหลักการและกฎหมายกำหนด - ของเสียไม่อันตราย

ที่เกิดจากทั้งกระบวนการผลิต ได้แก่ กากตะกอน กากตะกอนไขมัน ผลิตภัณฑ์เสื่อมสภาพ น้ำมัน (เศษชีส เศษเนย และเศษแป้ง)บรรจุภัณฑ์วัตถุดิบและผลิตภัณฑ์ (ปั๊บหรือถังโลหะ ถังพลาสติก พลาสติก ฟิล์มย่น ถุงพลาสติก) และของเสียทั่วไปจากสำนักงานและโรงอาหาร เศษอาหาร เป็นต้น มีวิธีการจัดการโดยการคัดแยกประเภทของเสียเป็นกลุ่มย่อยก่อนรวบรวมทิ้งในจุดต่างๆ ตามป้ายระบุบ่งชี้ เป็นประจำทุกวัน สำหรับรอคัดแยกจำหน่าย เพื่อนำไปรีไซเคิล นำไปทำปุ๋ยหมักหรือเป็นสารปรับปรุงดิน หรือนำไปทำอาหารสัตว์ หรือนำออกไปกำจัดโดยผู้รับกำจัดของเสียที่ได้รับอนุญาตจากหน่วยงานราชการ อาทิ คัดแยกทำเชื้อเพลิงหรือ ฝังกลบตามหลักสุขาภิบาล

ผลการดำเนินงานของการจัดการของเสียและมลพิษ

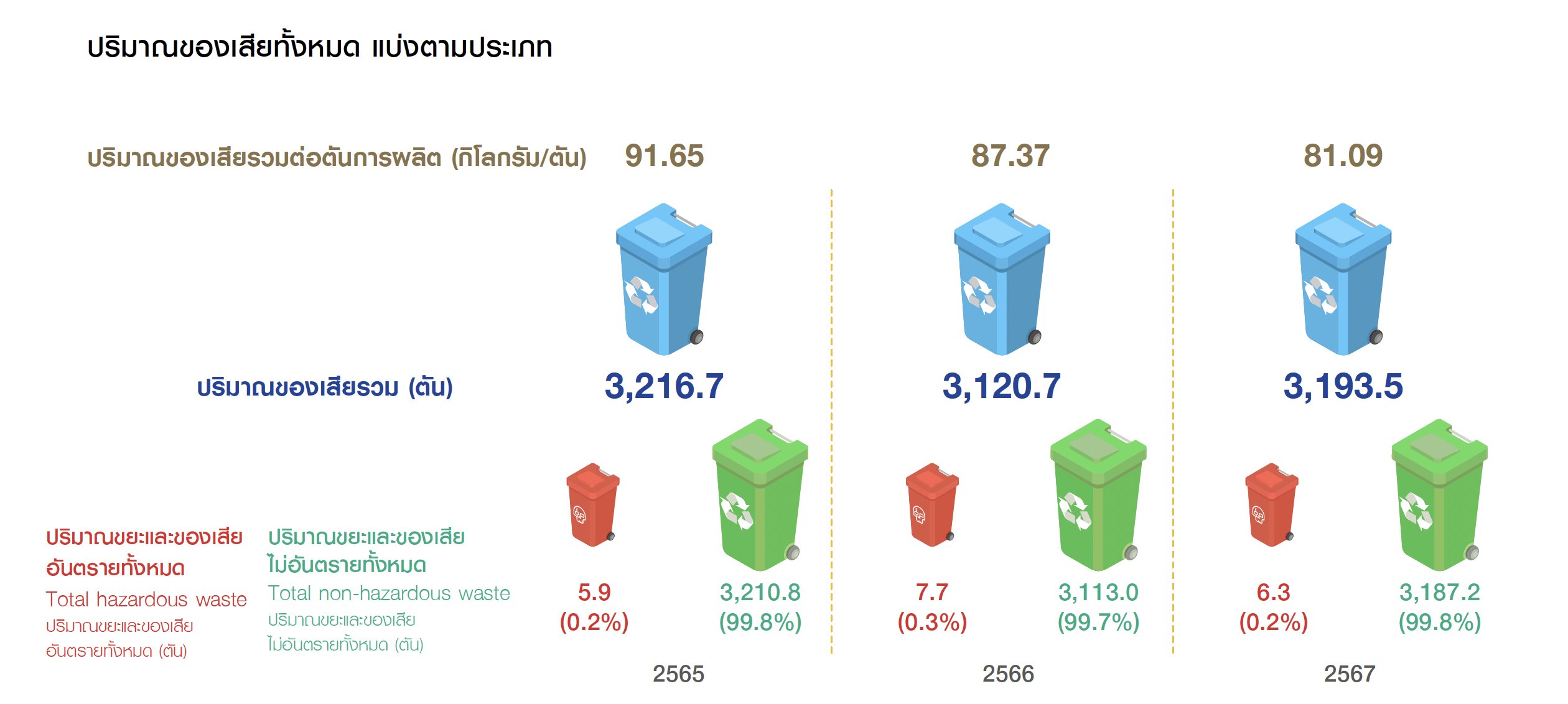

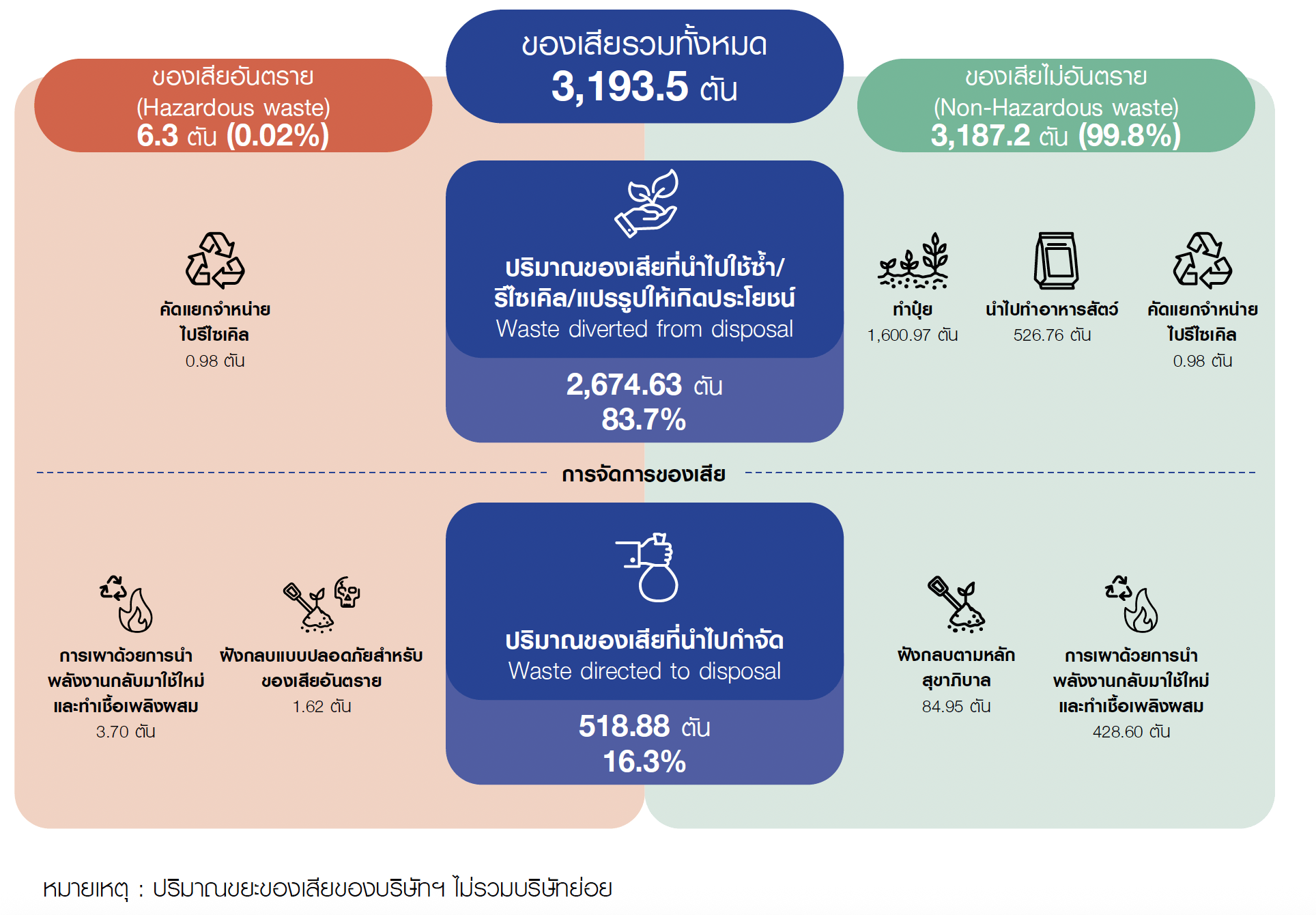

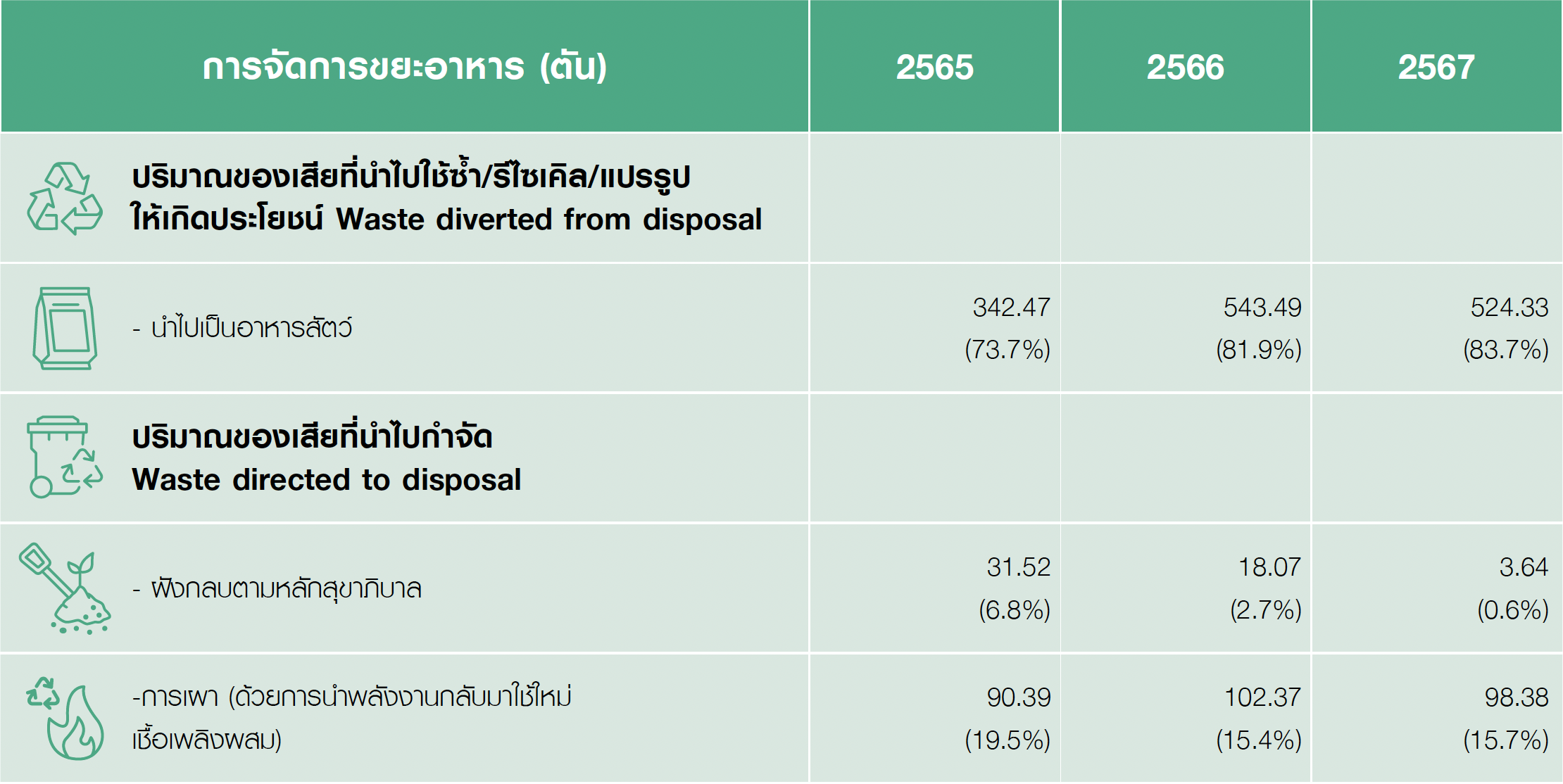

ในปี 2567 ปริมาณขยะและของเสียรวมทั้งสิ้น 3,175.5 ตัน เพิ่มขึ้น 2.3% จากปี 2566 เนื่องจากมีการขยายไลน์การผลิตเนยและชีสเพิ่มขึ้น การก่อสร้าง KCG Logistics Park และการปรับปรุงโรงงานเทพารักษ์ อย่างไรก็ตาม ปริมาณขยะส่วนใหญ่กว่า 99% เป็นขยะและของเสียไม่อันตราย ซึ่งบริษัทได้มีการจัดการขยะที่ดีขึ้นทำให้ปริมาณของเสียต่อตันการผลิต ลดจาก 87.37 กิโลกรัมต่อตันเป็น 81.09 กิโลกรัมต่อตัน ลดลงคิดเป็น 7.2% และสัดส่วนการนำของเสียไปรีไซเคิลและนำไปใช้ให้เกิดประโยชน์ 83.7% ของปริมาณของเสียทั้งหมด

ภาพรวมปริมาณของเสียและการจัดการของเสียในปี 2567

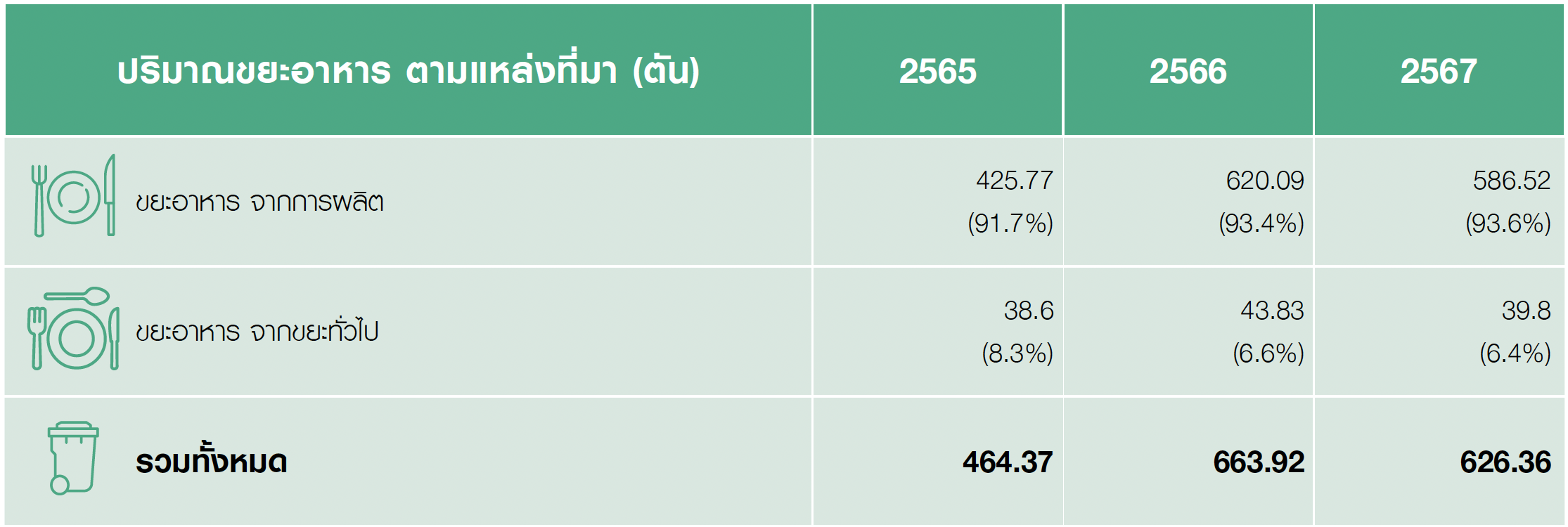

การจัดการขยะอาหาร

บริษัทจัดทำนโยบายจัดการสูญเสียอาหารและของเสียจากอาหาร (Food Loss & Food Waste Policy) ด้วยความมุ่งมั่นในการปฏิบัติตามระบบมาตรฐานคุณภาพและความปลอดภัยของอาหาร เพื่อสร้างความยั่งยืนในการดำเนินงานและลดผลกระทบต่อสิ่งแวดล้อม โดยการลดการสูญเสียอาหาร (Food Loss) และขยะอาหาร (Food Waste) ในทุกขั้นตอนของกระบวนการผลิตและการดำเนินงาน เพื่อเพิ่มประสิทธิภาพและประโยชน์สูงสุดจากวัตถุดิบที่ใช้ในการผลิตอาหาร เพื่อให้สอดคล้องตามข้อกำหนดตามระบบมาตรฐานการรับรองความปลอดภัยสำหรับการผลิตอาหาร (FSSC 22000) โดยวางแผนกำหนดแนวทางการลดการสูญเสียอาหารและของเสียอาหาร เพื่อป้องกันการเกิดขยะอาหารตั้งแต่ต้นทาง เช่น ปรับปรุงประสิทธิภาพการผลิตเพื่อลดการเกิดของเสียในกระบวนการการวางแผนการสั่งซื้อวัตถุดิบ การบริหารจัดการการหมุนเวียนสินค้าคงคลัง เพื่อลดปริมาณสินค้าค้างจนหมดอายุ เป็นต้น รวมทั้งสร้างความตระหนักและปลูกฝังจิตสำนึกของพนักงานและผู้มีส่วนเกี่ยวข้องทั้งหมด

ข้อมูลเพิ่มเติมดูรายละเอียดได้ที่

ขยะอาหารของบริษัทฯ แบ่งได้ 2 ประเภท พร้อมมีการจัดการ ดังนี้

- ขยะอาหารจากกระบวนการผลิต ได้แก่ ผลิตภัณฑ์เสื่อมสภาพที่สามารถนำไปใช้ประโยชน์ต่อได้ เช่น เศษชีส เศษเนย และเศษแป้ง ซึ่งปัจจุบันมีการจัดการโดยคัดแยกเพื่อจำหน่ายสำหรับแปรรูปเพื่อใช้ประโยชน์ เช่น ทำปุ๋ยหรือส่วนประกอบของวัสดุปลูกเพื่อการเกษตรและจำหน่ายเป็นวัตถุดิบในการผลิตอาหารสัตว์

- ขยะอาหารทั่วไปจากสำนักงานหรือโรงอาหาร เช่น เศษอาหาร ผักและผลไม้ ซึ่งมีสัดส่วนไม่มากเมื่อเทียบกับของเสียจากกระบวนการผลิต บริษัทฯ มีการแยกขยะอาหารที่โรงอาหารของโรงงานบางพลีและโรงงานเทพารักษ์ และนำไปจัดการผ่านเทศบาลเพื่อฝั่งกลบตามหลักสุขาภิบาล

โครงการการจัดการของเสียที่สำคัญ

โครงการ Zero Waste to Landfill

จากเป้าหมาย Zero Waste to Landfill 100% บริษัทฯ ดำเนินการปรับเปลี่ยนแนวทางกำจัดที่โรงงานเทพารักษ์ในช่วงปลาย ปี 2565 โดยเปลี่ยนวิธีการกำจัดของเสียและขยะทั่วไปโรงงานจากการฝังกลบเป็นการเผาทำลายในเตาเผาขยะ (Incineration) ซึ่งเป็นเทคนิคการกำจัดขยะที่มีประสิทธิภาพ โดยเป็นการเผาขยะในเตาที่ได้มีการออกแบบมาเป็นพิเศษสำหรับเผาขยะที่ไม่สามารถรีไซเคิลได้จำนวนมาก มีการควบคุมก๊าซหรือเขม่าที่เกิดจากการเผาไหม้ไม่ให้เกิดมลพิษและการรบกวนต่อสิ่งแวดล้อม และสามารถที่จะนำพลังงานความร้อนที่ได้จากการเผาขยะมาใช้ในการผลิตไอน้ำหรือทำน้ำร้อนเพื่อผลิตกระแสไฟฟ้าได้ รวมทั้งมีการแยกขยะเพื่อนำขยะไปรีไซเคิลอย่างต่อเนื่องส่งผลให้ในปี 2567 โรงงานเทพารักษ์ได้ดำเนินการจัดการลดปริมาณขยะฝังกลบได้เป็นศูนย์ (Zero Waste to Landfill) บริษัทฯ มีแผนในการลดปริมาณขยะ ฝังกลบในโรงงานบางพลี และให้ครอบคลุมทั้งองค์กรในระยะยาว

โครงการปรับปรุงจัดการลดปริมาณของเสียทั่วไป

การปรับเปลี่ยนวัฒนธรรมด้านสิ่งแวดล้อมให้กับพนักงานในโรงงานให้มีการคัดแยกขวดพลาสติก ขวดแก้ว กระป๋องเครื่องดื่มภายในโรงงาน เพื่อลดปริมาณของเสียทั่วไปที่นำไปส่งเผาทำลายหรือฝังกลบแล้วนำเข้าสู่การจัดการแบบรีไซเคิล และมีแนวทางให้พนักงานฝ่ายผลิตเริ่มมีการคัดแยกถุงพลาสติกที่เกิดจากการบรรจุเตรียมวัตถุดิบ รวมถึงถุงพลาสติกในกระบวนการต่างๆ ที่ไม่มีการปนเปื้อน รวมทั้งขยะต่างๆ จัดเป็นกลุ่มขยะรีไซเคิลแล้ว คัดแยกจัดเก็บรอจำหน่าย เพื่อลดปริมาณของเสียทั่วไปที่ส่งเผาทำลายหรือฝังกลบ แล้วนำเข้าสู่การจัดการแบบรีไซเคิล

2. การจัดการมลพิษทางอากาศ

บริษัทฯ ให้ความสำคัญกับการบริหารจัดการคุณภาพอากาศทั้งภายในสถานประกอบการและชุมชนรอบข้าง โดยจัดทำแผนบริหารจัดการควบคุมคุณภาพอากาศให้อยู่ในเกณฑ์มาตรฐาน และหาแนวทางพัฒนาระบบควบคุมคุณภาพอากาศของบริษัทฯ ให้ดีขึ้นอย่างต่อเนื่อง โดยตั้งเป้าหมายตรวจวัดและติดตามคุณภาพอากาศอย่างสม่ำเสมอ เพื่อการดำเนินงานที่เป็นไปตามกฎระเบียบและสร้างความมั่นใจกับผู้มีส่วนได้เสียรวมถึงการใช้มาตรการที่เป็นมิตรต่อสิ่งแวดล้อม เพื่อควบคุมคุณภาพอากาศให้อยู่ในเกณฑ์มาตรฐานตลอดที่เป็นมิตรกับสิ่งแวดล้อมมาพัฒนาระบบควบคุมคุณภาพอากาศของบริษัทฯ ให้ดีขึ้นอย่างต่อเนื่อง

มาตรการควบคุมมลพิษทางอากาศภายในโรงงาน

บริษัทฯ มีแผนงานในการตรวจสอบดูแลรักษา Preventive Maintenance (PM) ระบบดูดควัน (Hood) ในทุกจุดที่มีการติดตั้งใช้งานภายในบริษัทฯ รวมถึงบอยเลอร์ (Boiler) เพื่อติดตามตรวจเช็คประสิทธิภาพการทำงานของระบบดูดควันในห้องปฏิบัติการหม้อตัมชีส และบอยเลอร์ เป็นประจำทุกปี ให้พร้อมใช้งานและสามารถกรองอากาศก่อนปล่อยออกสู่ภายนอกโรงงานอยู่เสมอ

การดำเนินการควบคุมตรวจวัดคุณภาพอากาศที่ปลายปล่องของโรงงานปล่อยออกสู่ภายนอก

บริษัทฯ กำหนดความถี่ในการตรวจวัดคุณภาพอากาศที่ปลายปล่องของโรงงานปล่อยออกสู่ภายนอกปีละ 2 ครั้งตามกฎหมายกำหนด โดยการว่าจ้างห้องปฏิบัติการวิเคราะห์เอกชนที่ได้รับการรับรองความสามารถตามมาตรฐาน ISO/IEC17025 เข้าตรวจวัดคุณภาพอากาศที่ปลายปล่อง เพื่อติดตามตรวจวัดคุณภาพอากาศที่ปลายปล่องของโรงงานปล่อยออกสู่ภายนอก พารามิเตอร์ในการตรวจติดตามผลตรวจวัด อิงตามประกาศกระทรวงอุตสาหกรรม เรื่อง กำหนดค่าปริมาณของสารเจือปนในอากาศ ที่ระบายออกจากโรงงาน ปี 2549 ได้แก่

- ฝุ่นละอองรวม (TSP)

- ก๊าซซัลเฟอร์ไดออกไซด์ (SO2) และก๊าซออกไซด์ของไนโตรเจน (NOx as NO2) โดยผลการตรวจวัดคุณภาพอากาศที่ปลายปล่อง Y2023-Y2024 เป็นไปตามกฎหมายกำหนดทุกพารามิเตอร์

3. การบริหารจัดการข้อร้องเรียนด้านสิ่งแวดล้อม

บริษัทฯ มีการดำเนินการรับข้อร้องเรียนอย่างเป็นระบบตามมาตรฐาน ISO 14001:2015 เพื่อจำแนกและจัดการข้อร้องเรียนแต่ละประเภทได้อย่างถูกต้องและเหมาะสม และมีการจัดให้มีช่องทางในการรับข้อร้องเรียนที่หลากหลายเพื่อให้ผู้มีส่วนได้เสียที่ได้รับผลกระทบจากมลภาวะทางสิ่งแวดล้อม สามารถเข้าถึงได้ง่าย แจ้งข้อมูลได้โดยตรงเพื่อทางบริษัทฯ ได้เข้าไปจัดการแก้ไขได้ทันท่วงที่รวมทั้งมีการรวบรวมสรุปผลการแก้ไขข้อร้องเรียนเพื่อรายงานเป็นประจำและนำไปปรับปรุงอย่างต่อเนื่อง

ผลการดำเนินงาน

ในปี 2567 บริษัทฯ ไม่มีการรั่วไหลของน้ำมันและสารเคมีสู่ภายนอกที่ส่งผลกระทบต่อสิ่งแวดล้อมและชุมชน อีกทั้ง ไม่พบข้อร้องเรียนด้านของเสียและมลพิษทางสิ่งแวดล้อม ทั้งจากชุมชนใกล้เคียง และหน่วยงานภาครัฐ

ข้อมูลการดำเนินงานด้านความยั่งยืน ปี 2567 - สรุปผลการดำเนินงานสิ่งแวดล้อม